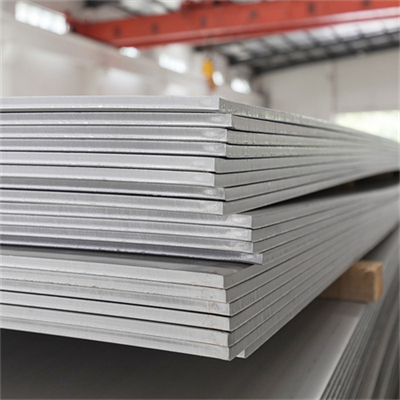

Прилагођена плоча од нерђајућег челика 304 304Л

Карактеристике плоче од нерђајућег челика

1. Заварљивост

Различите употребе производа имају различите захтеве за перформансе заваривања.Класа посуђа углавном не захтева перформансе заваривања, а чак укључује и нека предузећа за лонце.Међутим, већина производа захтева добре перформансе заваривања сировина, као што су другокласно посуђе, термос шоље, челичне цеви, бојлери, диспензери воде итд.

2. Отпорност на корозију

Већина производа од нерђајућег челика захтева добру отпорност на корозију, као што су столни прибор класе И и ИИ, кухињски прибор, бојлери, диспензери за воду, итд. Неки страни трговци такође врше тестове отпорности производа на корозију: користите НАЦЛ водени раствор да га загрејете до кључања, и сипајте га након одређеног времена.Уклоните раствор, оперите и осушите и измерите губитак тежине да бисте одредили степен корозије (Напомена: Када се производ полира, садржај Фе у абразивној крпи или брусном папиру ће изазвати мрље рђе на површини током теста).

3. Перформансе полирања

У данашњем друштву, производи од нерђајућег челика се углавном полирају током производње, а само неколико производа као што су бојлери и облога за воду не треба полирати.Стога, ово захтева да учинак полирања сировине буде веома добар.Главни фактори који утичу на перформансе полирања су следећи:

(1) површински недостаци сировина.Као што су огреботине, удубљења, кисељење итд.

(2) Проблем сировина.Ако је тврдоћа прениска, неће бити лако полирати приликом полирања (својство БК није добро), а ако је тврдоћа прениска, феномен наранџасте коре се лако појављује на површини током дубоког извлачења, што утиче на власништво БК.БК својства са високом тврдоћом су релативно добра.

(3) За дубоко извучени производ, мале црне тачке и РИБИНГ ће се појавити на површини површине са великом количином деформација, што ће утицати на БК перформансе.

4. Отпорност на топлоту

Отпорност на топлоту значи да нерђајући челик и даље може да задржи своја одлична физичка и механичка својства на високим температурама.

Ефекат угљеника: Угљеник се снажно формира и стабилизује у аустенитним нерђајућим челицима.Елементи који одређују аустенит и проширују аустенитну област.Способност угљеника да формира аустенит је око 30 пута већа од никла, а угљеник је интерстицијски елемент који може значајно повећати чврстоћу аустенитног нерђајућег челика кроз јачање чврстог раствора.Угљеник такође може побољшати отпорност на корозију аустенитног нерђајућег челика у висококонцентрованом хлориду (као што је 42% раствор МгЦл2 који кључа).

Међутим, у аустенитном нерђајућем челику, угљеник се често сматра штетним елементом, углавном зато што под неким условима (као што је заваривање или загревање на 450 ~ 850 ° Ц) у отпорности на корозију нерђајућег челика, угљеник може да ступи у интеракцију са угљеником у челика.Хром формира угљеникова једињења типа Цр23Ц6 са високим садржајем хрома, што доводи до исцрпљивања локалног хрома, што смањује отпорност челика на корозију, посебно отпорност на интергрануларну корозију.дакле.Већина новоразвијених хром-никл аустенитних нерђајућих челика од 1960-их су типови са ултра ниским садржајем угљеника са садржајем угљеника мањим од 0,03% или 0,02%.Може се знати да са смањењем садржаја угљеника смањује се интергрануларна осетљивост челика на корозију.Када је садржај угљеника нижи од 0,02% има најочигледнији ефекат, а неки експерименти су такође указали да угљеник такође повећава склоност корозији хрома аустенитног нерђајућег челика.Због штетног дејства угљеника, не само што садржај угљеника треба контролисати што је могуће ниже у процесу топљења аустенитног нерђајућег челика, већ иу накнадном процесу топле, хладне обраде и топлотне обраде како би се спречило повећање угљеника на површину од нерђајућег челика и избегавајте хром карбиде Преципитате.

5. Отпорност на корозију

Када количина атома хрома у челику није мања од 12,5%, електродни потенцијал челика може се нагло променити из негативног потенцијала у позитиван потенцијал електроде.Спречити електрохемијску корозију.

Стандард извођења од нерђајућег челика

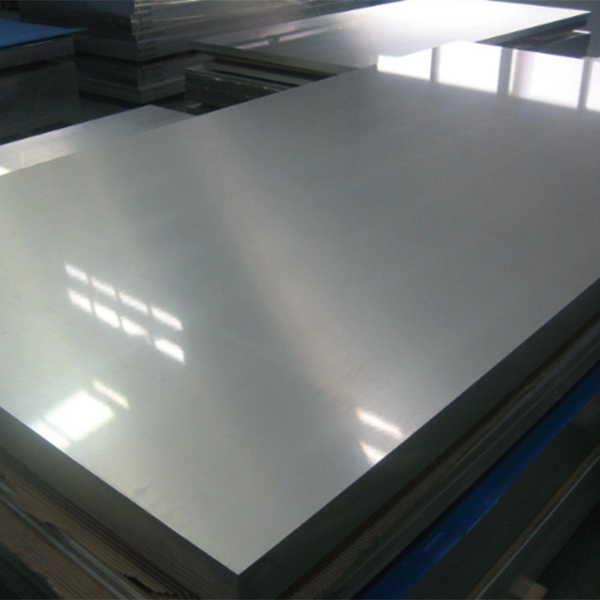

Плоча од нерђајућег челика има глатку површину, високу пластичност, жилавост и механичку чврстоћу и отпорна је на корозију киселинама, алкалним гасовима, растворима и другим медијима.То је легирани челик који не рђа лако, али није апсолутно без рђе.Плоча од нерђајућег челика се односи на челичну плочу која је отпорна на корозију од стране слабих медија као што су атмосфера, пара и вода, док се челична плоча отпорна на киселине односи на челичну плочу која је отпорна на корозију хемијски корозивних медија као што су киселина, алкалије, и соли.Плоча од нерђајућег челика постоји више од једног века откако је изашла почетком 20. века.

Плоча од нерђајућег челика је генерално општи израз за плочу од нерђајућег челика и челичну плочу отпорну на киселине.Уведен почетком овог века, развојем нерђајућег челика постављен је важан материјално-технички темељ за развој савремене индустрије и научно-технолошког напретка.Постоји много врста плоча од нерђајућег челика са различитим својствима.Постепено је формирао неколико категорија у процесу развоја.

Према структури, подељен је у четири категорије: аустенитни нерђајући челик, мартензитни нерђајући челик (укључујући нерђајући челик који се стврдњава при падавинама), феритни нерђајући челик и аустенитни плус феритни дуплекс нерђајући челик.Главни хемијски састав или неки карактеристични елементи у челичној плочи класификовани су у плочу од хрома од нерђајућег челика, плочу од нерђајућег челика хром никл и молибден, плочу од нерђајућег челика са ниским садржајем угљеника, плочу од нерђајућег челика са високим садржајем молибдена, плочу од нерђајућег челика високе чистоће , итд.

Према карактеристикама перформанси и употреби челичних плоча, подељен је на плоче од нерђајућег челика отпорне на азотну киселину, плоче од нерђајућег челика отпорне на сумпорну киселину, плоче од нерђајућег челика отпорне на удубљење, плоче од нерђајућег челика отпорне на корозију и високе чврстоће плоче од нерђајућег челика.Према функционалним карактеристикама челичне плоче, она се дели на нискотемпературну плочу од нерђајућег челика, немагнетну плочу од нерђајућег челика, плочу од нерђајућег челика која се слободно сече, суперпластичну плочу од нерђајућег челика, итд. Уобичајена метода класификације је класификовати према на структурне карактеристике челичне плоче, карактеристике хемијског састава челичне плоче и комбинацију ова два.

Генерално се дели на мартензитни нерђајући челик, феритни нерђајући челик, аустенитни нерђајући челик, дуплекс нерђајући челик и нерђајући челик који се стврдњава на падавинама, итд. или подељен у две категорије: хром нерђајући челик и нерђајући челик од никла.Широк спектар употребе Типичне употребе: опрема за целулозу и папир, размењивачи топлоте, механичка опрема, опрема за бојење, опрема за обраду филма, цевоводи, спољни материјали за зграде у приобалним подручјима, итд.

Плоча од нерђајућег челика има глатку површину, високу пластичност, жилавост и механичку чврстоћу и отпорна је на корозију киселинама, алкалним гасовима, растворима и другим медијима.То је легирани челик који не рђа лако, али није апсолутно без рђе.

Дебљина стопала и стандардна дебљина плоче од нерђајућег челика

Дебљина стопала значи да се стварна дебљина не разликује много од теоријске дебљине (која се назива и дебљина етикете), што је мала негативна разлика.Ако је дебљина етикете 1,0 мм, општа потребна дебљина стопала је најмање око 0,98 мм-1,0 мм, а дебљина стопала може бити „довољно дебела“, а стандардна дебљина је теоријска дебљина.Намотаји челичане су означени када напусте фабрику, што указује на теоријску дебљину.Ово је стандардна дебљина.